Naučnici iz Tartua razvili su materijal koji bi mogao da omogućiti štampanje energetski efikasnih kuća od mlevenog treseta i pepela uljnog škriljca brzo i jeftino pomoću 3D štampača.

Naučnici sa University of Tartu i Estonian University of Life Sciences stvorili su građevinski materijal koji se sastoji prvenstveno od treseta i pepela uljnog škriljca i koji mogu da smanje troškove izgradnje privatnih kuća skoro deset puta.

Cilj je bio da se stvori samonosivi građevinski materijal zasnovan na lokalnim prirodnim resursima i lokalnom otpadu koji bi mogao da se koristiti za 3D štampanje kuća do dva sprata i to direktno na licu mesta.

Bolja upotreba resursa

Vlažna područja pokrivaju oko 22% površine Estonije, ali se i pored toga treset koristi u izuzetno malim količinama. Možda je ovo i zbog toga što je do sada samo gornji suvi deo sloja treseta smatran upotrebljivim, dok je ostali neiskorišćeni deo ostavljan da se raspadne.

Međutim, i ovaj treset se takođe može iskoristiti na ekonomski povoljan način. Mnogo delova se može odvojiti od treseta, npr. humus i vosak, a ostatak se čak može iskoristiti za proizvodnju celuloze.

Najpopularnija metoda za dobijanje treseta je mlevenje. Tokom mlevenja, slojevi od 10-20mm se isecaju iz sloja treseta i ostavljaju da se osuše. Da bi ova metoda bila isplativa potrebno je da veličina polja za eksploataciju bude veća od 100ha.

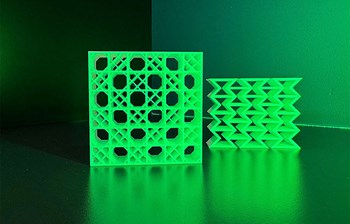

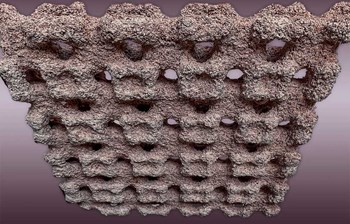

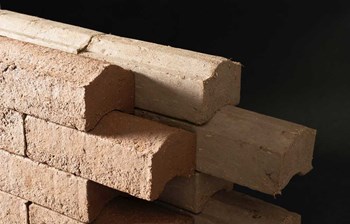

Slika. Novi građevinski materijal (foto: Merilyn Merisalu)

Podizanje vrednosti otpada

„Do sada niko nije proizveo tresetni kompozit kao građevinski materijal, jer treset sprečava mnoge materijale da se stvrdnu. U našem projektu uspeli smo da prevaziđemo ovaj problem", uzbuđeno je rekao Liiv.

Umesto uobičajenog cementa, naučnici iz Tartua koristili su pepeo uljnog škriljca kao vezivo u svojoj mešavini. U Estoniji se procenjuje da se za godinu dana stvori oko 7 miliona tona ovog pepela, od čega se samo 5% ponovo koristi. Ostatak se deponuje na za to predviđena mesta (brda pepela) što znatno utiče na zagađenje životne sredine.

Pepeo uljnog škriljca klasifikovan je kao opasan otpad, jer postaje bazan kada dolazi u kontakt sa vodom (pH skoro 13). Međutim, pepeo sa takvom pH vrednošću najbolje odgovara građevinskim materijalima. Razvijeni materijal je potpuno bezopasan i siguran za životnu sredinu.

Štaviše, naučnici su tokom testiranja našli rešenje za ubrzanje ovog procesa pa je sada umesto 30 dana potreban jedan dan. Ako je pH rastvora manji od 9, uopšte ga neće učvrstiti. Ovo pitanje je rešeno veoma visokom pH vrednošću, vezujući kalijum-oksid i alkalne metale koji se nalaze u pepelu uljnog škriljca do nerastvorljivih jedinjenja.

Unutar treseta, pepeo iz uljnih škriljaca reaguje sa humusnim kiselinama i apsorbuje ugljen-dioksid. Zbog hemijskih reakcija, vezivo postaje običan beton i krečnjak.

Prema Toomasu Tennou, profesoru sa Katedre za koloidnu i ekološku hemiju, aditivi nano veličina - nanosilicijumi ili silikonski dim, dodaju se u treset i pepeo uljnog škriljca da bi poboljšali njihove osobine.

„Pošto su čestice vrlo male, dobro se rastvaraju i ravnomerno distribuiraju kroz materijal. Silikonski dim značajno poboljšava kvalitet ovog materijala", rekao je Tenno.

Dobra svojstva

Trebalo je oko godinu dana pre nego što je pronađena prava mešavina za materijal koji je veoma jak. Nakon završnog očvršćavanja, materijal je jak i vrlo lagan, ima mali prenos toplote i izdržljiv je. Iako se treset koristi i kao gorivo, materijal koji su razvili naučnici je negoriv.

Materijal treseta postiže početnu tvrdoću za 24 sata, ali ostaje elastičan znatno duži vremenski period. Stoga, nema potrebe za izolacijom ili ispunima, i cela struktura postaje nepropusna bez dodavanja zaštite od vetra. Takođe je i dobar zvučni izolator.

Pošto treset i pepeo uljnog škriljca nisu puno skupi, posebno je zadovoljstvo vezano za cenu materijala za gradnju. Prema Liivu, naučnici su izračunali da bi trošak za izgradnju konstrukcije kuće štampanjem od ovog materijala sa površinom od 100-150 kvadratnih metara mogao biti oko 5000€, što je kada se poredi sa kućom od standardnih materijala koštalo oko deset puta više.

Do sada su završena mnoga istraživanja i testovi. Problemi sa tehnologijom materijala su uspešno rešeni, ali još uvek potrebno puno vezano za 3D štampanje.

;

;