Britanski arhitekta Adrijan Pristmen (Adrian Priestman) tvrdi da je napravio i postavio prvu 3D štampanu komponentu koja je odobrena za upotrebu u građevinskoj industriji. „Ovo je zaista prva arhitektonska aplikacija 3D najlon-sinterovane tehnologije“, kaže Pristmen, misleći na dekorativnu oblogu koju je on razvio za nadstrešnicu na krovu obnovljene kancelarijske zgrade „6 Bevis Marks“ u centralnom Londonu.

„Ona je arhitektonska u toj meri pošto je prošla kroz proces odobravanja i testiranja, i zapravo same postavke na zgradi. To je odobren proizvod za upotrebu u građevinskoj industriji, što predstavlja svojevrsan proboj za 3D štampane materijale“, rekao je arhitekta Pristman.

Na pitanje da li postoje neke druge 3D štampane komponente zgrada koje su trenutno odobrene za korišćenje u građevinskoj industriji, Pristman je rekao: „Koliko sam ja upoznat, ne. Ako odete do kancelarije velikih arhitektonskih biroa tipa Foster + Partners, videćete da oni imaju sopstvene 3D štampače, ali oni ih ne koriste da naprave materijala koji obavlja funkciju untar zgrade, već ih koriste kao alat za modeliranje.“

Iako su mnogi biroi eksperimentisali sa 3D štampom arhitektonskih struktura, pa čak i rade na štampanju celih kuća, Pristman veruje da je njegova komponenta prva arhitektonska primena 3D štampe zato što je odobrena za upotrebu od strane velike građevinske firme. „Možda postoji neko ko je postavio 3D komponentu, ali ovo je komponenta zgrade koja mora da traje petnaest ili dvadeset godina, rame uz rame sa svim ostalim što je zagarantovano na zgradi“, rekao je on.

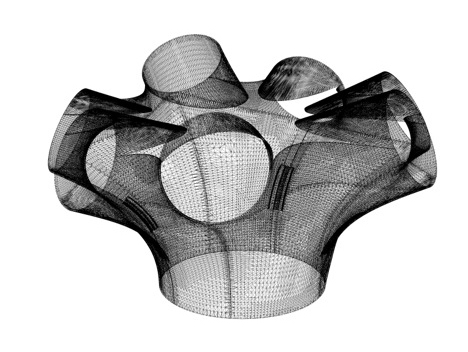

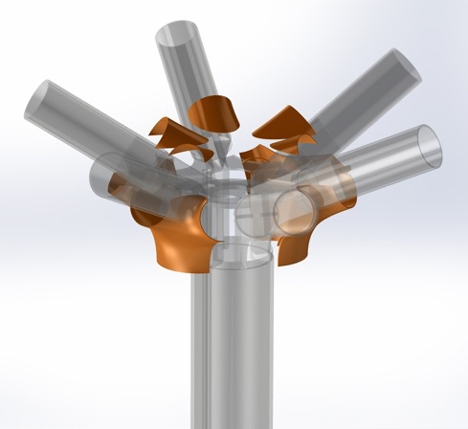

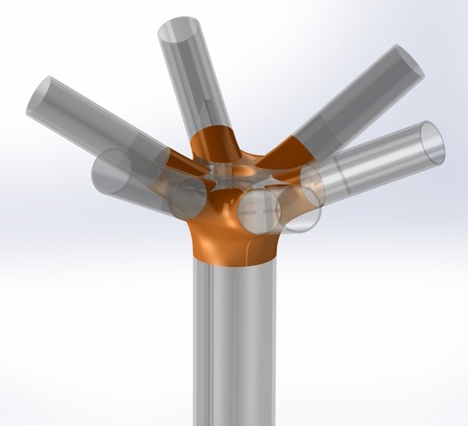

3D odštampane korice su dizajnirane da opkole niz složenih spojeva između stubova i mreže nosača koji podržavaju plastični krov nadstrešnice od EFTE materijala. Komponente su podvrgnute rigoroznim testiranjem na licu mesta pre nego što su uključene u garanciju za krov date od strane kompanije Vector Foiltec, koja je bila odgovorna za postavku nadstrešnice.

Arhitekta se uključio u projekat kao konsultant nakon što je kompanija Vector Foiltec odlučila da čvorovi od livenog čelika, koji se obično koriste u ovim slučajevima, ne bi ispunjavala praktične i estetske zahteve ovog projekta. „Oni nisu 100 odsto precizni i možete videti proces izrade i posatvke na licu čelika“, kaže Pristman.

Omotači koje je on dizajnirao odgovaraju individualnim prirodama svake raskrsnice stuba i nosača i modelovane su korišćenjem 3D kompjuterskog softvera. Oni su zatim štampani u delovima korišćenjem selektivnog laserskog procesa sinterovanja i, na kraju, postavljene da pokriju ružne spojeve.

Kako bi dokazao klijentu i izvođaču radova, kompaniji Skanska, da su delovi pogodni za ovu primenu, arhitekta Pristman odneo je uzorke na testiranje. „Testirali smo ih u vazdušnom tunelu pri velikim brzinama vetra čitavih 2.000 sati, što su svakako testiranja pri ekstremnim vremenskim uslovima“, dodao je on. „Kada je to završeno, proizvod je odobren od strane velikih izvođača radova.“

Arhitekta kaže da sada radi sa inovacijskim timom iz kompanije Skanska na drugim potencijalnim upotrebama 3D štampanja u građevinskoj industriji. „Ja sada forsiram njih da pronađu mesta za upotrebu ove tehnologije. Ona će biti vođena sa inženjerske tačke gledišta“, dodao je Pristman. „Koliko veliki ovi elementi mogu biti? Koliko konstruktivni oni mogu biti? Počnimo da ih stavljamo u izgrađeno okruženje i saznajmo.“

;

;