Epoksi je očvrsli krajnji proizvod epoksidne smole, kao i zajednički naziv za epoksidne funkcionalne grupe. Epoksi je takođe zajednički naziv za vrstu jakog lepka koji se koristi za lepljenje stvari zajedno i pokrivanje površina, a sastoji se tipično od dve smole koje treba pomešati zajedno pre upotrebe. Može se koristiti kao rastvarač zbog svojih visokih tačaka topljenja i ključanja.

Epoksidne smole, takođe poznate kao poliepoksidi su klasa reaktivnih pretpolimera i polimera koji sadrže epoksidne grupe. Epoksi smole mogu reagovati (umrežene) bilo sa samim sobom kroz kataličku homopolimerizaciju, ili sa širokim spektrom ko-reaktanata, uključujući polifunkcionalne amine, kiseline, fenole, alkohole i tiole.

Ovi ko-reaktantni se često nazivaju učvršćivačima, a reakcija unakrsnog vezivanja se obično naziva očvršćavanje. Reakcija poliepoksida sa sobom ili polifunkcionalnim očvršćivačima formira termoreaktivni polimer, često sa jakim mehaničkim osobinama, kao i sa visokom temperaturnom i hemijskom otpornošću.

Epoksi ima široki spektar industrijskih primena, uključujući premaze za metale, korišćenje u elektronskim i električnim komponentama, električnih izolatora, vlakno ojačanim plastičnim materijalima, i konstruktivnih lepkova.

Popularni potrošački dvokomponentni epoksi lepak za kuću, radnju ili hobi su dostupni u prodavnicama u širokom rasponu osobina, uključujući one sa sporim ili brzim očvršćavanjem, neprozirni ili sa jasnim bojama, vodootporan ili vodorezistentan, fleksibilna ili rigidan.

Uobičajna zabluda je da su svi epoksidi vodootporni, ali međutim za mnoge (možda većinu) se ne preporučuje dugotrajno postavljanje ispod vode (kao što je recimo kod vaza za cveće), niti ispod linije vode. Takođe, neki epoksidi se bolje vezuju od drugih na različite materijale - pa čak i različite metale.

Hemija

Epoksidne smole su prepolimeri male molekularne težine ili polimeri velike molekularske težine koji obično sadrže dve epoksidne grupe. Epoksidne grupe se takođe ponekad nazivaju glicidil ili oksrian grupe.

Široki spektar epoksidnih smola su industrijski proizvodi. Sirovine za proizvodnju epoksidne smoel su dana u velikoj meri derivati nafte, iako sada postaju dostupni neki koji su derivati biljaka (npr. glicerol iz biljaka koji se koristi za proizvodnu epihloridina).

Epoksidne smole su polimerni ili polu-polimerni materijali, i kao takvi retko postoje kao čiste supstance, pošto promenljiva dužina lanca rezulitira od reakcije polimerizacije koja se koristi za njihovu proizvodnju. Visoke čistoće se mogu proizvesti za određene primene, na primer koristeći proces purifikacije destilacija. Jedan od nedostataka tečnih epoksidnih smola visoke čistoće je njihova tendencija da formiraju čvrste kristale zbog svoje veoma pravilne strukture, što zahteva topljenje radi primene.

Važna karakteristika epoksidnih smola je sadržaj epoksida. Ovo se obično izražava kao epoksidni broj, što je broj epoksidnih ekvivalenata u 1kg smole (Eq./kg), ili kao ekvivalentna težina, što je težina u gramima smole koja sadrži 1 mol ekvivalenta epoksida (g/mol). Jedna mera može biti jednostavno pretvorena u drugu: ekvivalentna težina (g/mol) = 1000/epoksidni broj (Eq./kg).

Ekvivalentna težina ili epoksidni broj se koristi za izračunavanje potrebne količine ko-reaktanta (očvršćivača). Epoksi se obično učvršćava sa stehiometrijskim ili blizu stehiometrijskim količinama očvršćivača radi postizanja najboljih fizičkih osobina.

Kao i kod drugih vrsta termoreaktivnih polimernih materijala, mešanje različitih razreda epoksidne smole, kao i upotreba aditiva, plastifikatora ili punila je uobičajeno radi postizanja željene obrade i/ili konačnih svojstva, ili radi smanjenja troškova. Korišćenje aditiva, punila i plastifikatora se često naziva formulisanje.

Epoksidne smole:

- Bisfenol A epoksidna smola - najčešća i najvažnija klasa epoksidne smole

- Bisfenol F eposkidna smola

- Bisfenol S epoksidna smola

- Novolak epoksidna smola

- Alifatična epoksidna smola - postoje dve vrste alifatične epoksidne smole: glicidil epoksidne smole i cikloalifatični epoksidi

- Glicidilaminska eposkidna smola

Očvršćavanje epoksidnih smola

U principu, neočvrsle epoksidne smole imaju slabe mehaničke i hemijske osobine i slabu otpornost na toplotu. Međutim, dobre osobine se dobijaju reakcijom linearne epoksidne smole sa pogodnim očvršćivačima radi formiranja trodimenzionalnih umreženih termoreaktivnih struktura. Ovaj proces se obično naziva očvršćavanje. Očvršćavanje epoksidnih smola je egzotermna reakcija i u nekim slučajevima proizvodi dovoljno toplote da izazove termičku degradaciju ako se ne kontroliše.

Očvršćavanje može biti postignuto reakcijom epoksida samim sa sobom (homopolimerizacija) ili formiranje kopolimera sa polifunkcionalnim očvršćivačima. U principu, bilo koji molekul koji sadrži reaktivni vodonik može da reaguje sa epoksidnim grupama epoksidnih smola. Uobičajne klase učvršćivača za epoksidne smole uključuju amine, kiseline, kiselinske anhidride, fenole, alkohole i tiole. Relativna reaktivnost (najniža prvo) je približno u redosledu: fenol < anhidrid < aromatični amin < cikloalifatični amin < alifatični amin < tiol.

Iako će neke kombinacije epoksidnih smola/očvršćivača očvrsnuti na sobnoj temperaturi, mnogi zahtevaju toplotu, sa uobičajenim temperaturama do 150 stepeni Celzijusa, pa sve do 200 stepeni za neke specijalizovane sisteme. Nedovoljno toplote tokom očvršćavanja će rezultirati sa nepotpunom polimerizacijom i time smanjiti mehaničke, hemijske i toplotne otpornosti.

Temperatura očvršćavanja bi trebala obično da dostigne temperaturu staklenog prelaza (Tg) od poptuno očvrsle mreže kako bi se postigla maksimalna svojstva. Temperatura se ponekad povećeva korak po korak radi kontrolisanja brzine očvršćavanja i sprečavanja nagomilavanja preterane toplote zbog egzotermne reakcije.

Očvršćivači koji pokazuju samo nisku ili ograničenu reaktivnost na sobnoj temperaturi, ali koji reaguju sa epoksidnim smolama na povišenim temperaturama se nazivaju latentni učvršćivači. Prilikom korišćenja latentnih učvršćivača, epoksidna smola i učvršćivač mogu biti izmešani i uskladišteni neko vreme pre korišćenja, što je prednost za mnoge industrijske procese.

Veoma latentni učvršćivači omogućavaju proizvodnju jednokomponentnih (1K) proizvoda, pri čemu su smola i očvršćivač prethodno pomešani i samo zahtevaju toplotu za pokretanje učvršćivanja. Jednokomponentni proizvodi generalno imaju kraći rok trajanja od standardnih dvokomponentnih sistema, a proizvodi mogu da zahtevaju skladištenje i transport na hladnom.

Istorijat

Prvi komercijalni pokušaji da se pripremi smola od epihlorohidrina su se desili 1927. godine u Sjedinjenim Američkim Državama. Zasluge za prvu sintezu bisfenol A epoksidne smole dele dr Pjer Kastan iz Švajcarske i dr S. O. Grinli iz SAD-a 1936. godine. Rad doktora Kastana je licenciran od strane kompanije Ciba iz Švajcarske, koja je postala jedan od tri glavna proizvođača eposkidnih smola na svetu. Korporacija Ciba je razdeljena i posle prodata kasnih 1990-tih i sada je u vlasništvu poslovne jedince za napredne materijale Huntsman korporacije iz SAD-a.

Rad doktora Grinlija je bio za kompaniju Devoe-Reynolds iz Sjedinjenih Američkih Država. Kompanija Devoe-Reynolds, koja je bila aktivna u radnim danim a industrijske komercijalizacije epoksidne smole, prodata je kompaniji Shell Chemical (sada kompanija Momentive Specialty Chemicals).

Primene

Rok trajanja nemešanih dvodelinih epoksida je dug. Postoje mnoge anegdotske priče o epoksidima koji su bili zatureni decenijama, a potom iskorišćeni bez problema. Međutim, specifikacija roka trajanja na proizvodima se obično ograničava na jednu do dve godine.

Primene materijala na bazi epoksida su obimne i obuhvataju premaze, lepokove i smolaste matrice za kompozitne materijale, kao što su oni koji koriste ugljenična vlakna i fiberglas ojačanja (iako se poliester, vinil ester i druge termoreaktivne smole koriste takođe za staklom ojačanu plastiku).

Hemija epoksida i opseg komercijalno dostupnih varijacija omogućavaju proizvodnju očvršćivača polimera sa veoma širokim spektrom svojstava. U principu, epoksidi su poznati po svojoj odličnoj adheziji, otpornosti na hemikalije i toplotu, odlična mehanička svojstva i veoma dobre elektro-izolaterske osobine.

Mnoge osobine epoksida mogu biti modifikovane (na primer, dostupni su epoksidi ispunjeni srebrom za dobru električnu provodljivost, iako su epoksidi obično električni izolatori). Dostupne su i varijacije koje nude visoku toplotnu izolaciju, ili termalnu provodljivost u kombinaciji sa visokim električnim otporom za primenu u elektronici.

Boje i premazi

Dvodelni epoksidni premazi su razvijeni za primenu na metalnim podlogama i koriste manje energije od praškastih toplotnih premaza. Ovi sistemi generalno koriste razmeru 4:1 po zapremini, a suše se brzo pružajući jak, zaštitni premaz sa odličnom tvrdoćom. Njihova niska nestabilnost i čišćenje sa vodom ih čine korisne za fabričko liveno gvožđe, liveni čelik, liveni aluminijum i smanjuje izlaganje i zapaljivost koja se povezuje sa premazima sa rastvaračima.

Oni se obično koriste u industrijskim aplikacijama i automobilskoj industriji, pošto su više otporniji na toplotu od boja na bazi lateksa i alkida. Epoksi boje imaju tendenciju da propadaju zbog izloženosti ultra-ljubičastim zracima.

Poliester epoksidi se koriste kao praškasti premazi za perilice, sušilice i drugu „belu tehniku“. Epoksi praškasti premazi spojeni fuzijom (FBE) se intenzivno koriste za zaštitu od korozije čeličnih cevi i fazonskih komada koji se koriste u naftnoj i gasnoj industriji, cevima za prenos pijaće vode (čelične), i betonskoj armaturi.

Epoksi premazi se takođe često koriste kao prajmeri za poboljšavanje prijanjanja boja, posebno na metalnim površinama gde je otpornost na koroziju (rđanje) važno. Metalni kontejneri i konzerve se često premazuju epoksidom radi sprečavanja pojave rđe, posebno za hranu poput paradajza koji su kiseli.

Epoksi premazi se takođe koriste za dekorativne podne obloge, kao što su teraco podovi, obojeni agregatni podovi i drugi. Epoksi podovi su dokazana ekološka alternativa drugim vrstama podova, smanjujući uticaj objekta na životnu sredinu kroz manju potrošnju vode i manju upotrebu pesticida.

Epoksi premazi se koriste i za oblaganje podova i zidova, kao i drugih površina. One se razlikuju od drugih obloga po tome što su elastičnije i čvršće, a mogu se dekorisati na skoro neograničene načine. Njihova prednost je nedostatak linija spajanja ili fuga, kao i izuzetna lakoća održavanja. Ovi podovi spadaju u kategoriju toplih podova (kao što je parket), i imaju sve odlike čvrstih podova. Takođe, oni su pogodni za ugradnju na podno grejanje i u prostore tuš kabina.

Lepkovi

Epoksi lepkovi su veliki deo klase lepila koji se zovu „strukturalni lepkovi“ ili „inženjerska lepila“ (koja uključuje poliuretan, akril, cijanoakrilat i druge). Ovi lepkovi visokih performansi se koriste u izgradnji aviona, automobila, bicikala, brodova, skija, snoubordova, građevinskih elemenata, kao i na drugim mestima gde je visoka adhezija obavezna.

Epoksi lepkovi mogu biti razvijeni tako da odgovaraju skoro svakoj aplikaciji. Oni mogu da se koriste kao lepila za drva, metal, staklo, kamen i neke plastike. Oni mogu biti napravljeni fleksibilni ili kruti, transparentni ili mat/u boji, brzo ili sporo sušeći.

Epoksi lepkovi su bolji u toplotnoj i hemijskoj otpornosti od drugih tipičnih lepokova. U principu, epoksi lepkovi koji očvršćavaju sa toplotom će biti više otproni na toplotu i hemikalije od onih koji očvršćavaju na sobnoj temperaturi. Snaga epoksidnih lepkova se degradira na temperaturama izna 177 stepeni Celzijusa.

Neki epoksidi očvršćavaju izlaganjem ultraljubičastom svetlu. Takvi epoksidi se obično koriste u optici, optičkim vlaknima i optoelektronici.

Industrijski alati i kompoziti

Epoksi sistemi se koriste u industriji alata za proizvodnju kalupa, master modela, laminata, odlivaka, opreme i drugih pomagala u industrijskoj proizvodnji. Ovi „plastični alati“ zamenjuju metal, drvo i druge tradicionalne materijale, i uopšteno poboljšavaju efikasnost i smanjuju ukupne troškove ili skraćuju proizvodno vreme za mnoge industrijske procese.

Epoksidi se koriste u proizvodnji vlakno-ojačanih ili kompozitnih elemenata. Oni su skuplji od polesterske smole i vinil-ester smole, ali obično proizvode jače i temperaturno otpornije kompozitne delove.

Električni sistemi i elektronika

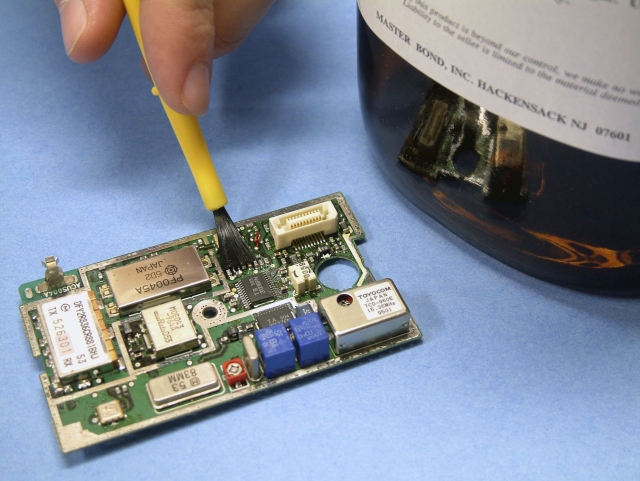

Epoksidne smole su važne u elektronskoj industriji, i upotrebljavaju se kod motora, generatora, transformatora, prekidača, čaura i izolatora. Epoksidne smole su odlični električni izolatori i štite električne komponente od kratkog spoja, prašine i vlage.

U elektonskoj industriji epoksi smole su primarne smole koje se koriste u prekrajanju integrisanih kola, tranzistora i hibridnih kola, i pravljenju štampanih kola. Epoksi smole se koriste za vezivanje bakarnih folija na podloge štampanih ploča, i sastvani su deo maske za lemljenje na mnogim pločama.

Fleksibilne epoksi smole se koriste za zalivanje transformatora, induktora i LED osvetljenja. Korišćenjem vakuum impregnacija na neočvrsli epoksid, elimišu se vazdušne praznine. Očvrsli epoksid je električni izolator i mnogo bolji provodnih toplote od vazduha. Žarišta induktora i transformatora su u velikoj meri smanjena, što daje komponenti dug i stabilan život.

LED industrija je rastuća oblast u kojoj epoksi smole imaju veliku ulogu. Zaliveni LED je zaštićen od vremenskih uslova, dok smola može biti providna radi zaštite estetike osvetljenja, ili maglovita tako da pruži svetlosnu difrakciju. Epoksidne smole se nanose korišćenjem tehnologije dispenzije smole.

Industrija

Prema podacima iz 2006. godine, industrija epoksida vredi oko 5 milijardi dolara u Severnoj Americi i oko 15 milijardi dolara širom sveta. Kinesko tržište je brzo rastiće, i uzima oko 30% od ukupnog svetskog tržišta. Industrija epoksida se sastoji od oko 50 do 100 proizvođača osnovnih ili robnih epoksidnih smola i učvršćivača.

Ovi proizvođači robnih epoksida pomeniuti gore obično ne prodaju epoksidne smole u obliku korisne za manje krajnje potrošače, tako da postoji jedna druga grupa kompanija koja kupuje epoksidne sirovine od glavnih proizvođača i zatim sastavlja epoksi sistema od tih sirovina. Ove kompanije su poznate kao „formulatori“. Većina prodatih epoksidnih sistema na svetu su proizvedeni od strane ovih formulatora i čine preko 60% tržišta.

Postoje stotine načina na koji ovi formulatori mogu da modifikuju epoksi - dodavanjem mineralnih punila (talk, silicijum, alumin, itd.), dodavanjem flekisbilatora, reduktora viskoziteta, boja, zgušnjivača, akceleratora, poboljšivača adhezije itd. Ove modifikacije su napravljeni kako bi se smanjili troškovi, poboljšaju performanse, kao i radi unapređenja praktičnosti primene. Kao rezultat toga, tipični formulator prodaje desetine ili čak hiljade formulacija - svaki od njih je prilagođen zahtevima određene primene ili tržišta.

Pod uticajem globalne ekonomske krize, veličina epoksi tržišta je spala na 15,8 milijardi dolara 2009. godine, skoro do nivoa iz 2005. U nekim regionalnim tržištima, ono se smanjilo čak i za 20%. Trenutno epoksi tržište doživljava pozitivni rast kako globalna ekonomija oživljava. Sa godišnjim rastom od 3,5 do 4 odsto, sadašnje svetsko tržište je dostiglo vrednost od oko 21 milijardu dolara.

;

;