Primena kompozita na bazi poliolefina i poli (vinilhlorida) sa prirodnim vlaknima beleži brzi rast u poslednjoj deceniji, zahvaljujući mnogim prednostima koje ovaj materijal ima u odnosu na drvo (nepotrebno održavanje i zaštita od vremenskih uticaja, insekata i mikroorganizama, veća postojanost prema pucanju, uvijanju i cepanju). U ovom radu je prikazan proces proizvodnje kompozita, specifičnosti opreme, kao i mnogobrojne oblasti primene ovih materijala.

Najveći broj prerađivača plastičnih masa je odbijao korišćenje drvenih vlakana usled nekih svojstava kao što su mala nasipna masa, niska termička stabilnost i tendencije ka apsorbovanju vlage.

Najveći broj termoplasta stiže kod prerađivača u formi peleta ili granula sa nasipnom masom od približno 500 kg/m³. Prerađivači plastičnih masa su suočeni sa problemom konzistentnog odmeravanja i manipulacije sa drvenim vlaknima niske nasipne mase (50–150 kg/m³) i doziranjem u male otvore za hranjenje kakvi su obično kod opreme za preradu plastike. Dodatno, procesne temperature, čak i kod plastičnih masa sa niskim tačkama topljenja, obično su previsoke za inkorporiranje drvenih vlakana uz izbegavanje termičke degradacije.

Visok sadržaj vlage u drvetu i ostalim prirodnim vlaknima je takođe problem za industriju plastike u kojoj se razmišljanja o vlažnosti kreću na nivou 1 do 2%, što se smatra relativno visokom vlažnošću. čak i prerađivači plastičnih masa koji poseduju opremu za ekstrudiranje sa mogućnošću ventovanja su bili sumnjičavi prema uklanjanju vlažnosti nivoa 5–7% koliko se kreće kod drvenih vlakana. Oprema za sušenje polimera nije odgovarajuća za sušenje drvenih vlakana uz mogućnost izazivanja požara usled neadekvatnog sušenja. Isto tako, prerađivači plastike koji su se usudili da koriste drvena ili druga prirodna vlakna nisu imali dovoljno znanja o drvetu kao materijalu, pa su učestali neuspeli industrijski pokušaji doveli do opšteg skeptičnog stava kod prerađivača o mogućnosti kombinovanja plastike i drveta.

Sa druge strane, za drvnu industriju su termoplasti bili drugi svet i nepoznanica kao i suočavanje sa konkurencijom na tradicionalnim tržištima (građevinska stolarija). Konkurenti na različitim tržištima, drvena i industrija plastičnih masa su imale malo zajedničkih snabdevača materijala i opreme, uz sasvim različite metode prerade.

Perspektive nekih segmenata industrije plastike su se značajno izmenile u poslednjim godinama. Interesovanje je znatno poraslo sa uspehom nekih proizvoda iz oblasti kompozita drvo–plastika, kao i sa boljim upoznavanjem i razumevanjem drveta kao materijala i razvojem na polju opreme i aditiva.

Takođe, javljaju se mogućnosti ulaska na nova tržišta, posebno u ogromnom sektoru primena u građevinarstvu. Promenile su se i perspektive drvne industrije koja sada vidi kompozite drvo–plastika kao način da se poveća trajnost drveta uz mnogo manju potrebu za održavanjem od strane korisnika. Tako i neke kompanije iz oblasti drvne industrije ulaze u poslovanje sa kompozitima i distribuciju ovih proizvoda, a sve na osnovu povećane tražnje od strane kupaca i mogućnostima baziranim na iskustvu industrijske grane u oblasti građevinarstva.

Primena kompozita poliolefina i PVC-a sa prirodnim vlaknima beleži brzi rast u poslednjoj deceniji, posebno u građevinarstvu i automobilskoj industriji.

Predviđanja pokazuju da će proizvodnja kompozita rasti do 10% godišnje u narednih pet godina. Ovaj rast je čak za 2–3% veći od planiranog rasta proizvodnje poliolefina punjenih talkom i staklenim vlaknima. Pored čitavog niza prednosti koje imaju kompozitni materijali na bazi polimera sa prirodnim vlaknima, jedan od veoma važnih razloga za povećano interesovanje je zaštita okoline. Drvena i ostala prirodna vlakna su lako dostupna za reciklažu, kao otpadni materijal u procesima prerade drveta i u poljoprivredi. Isto tako, na raspolaganju je i reciklirani polimerni otpad iz industrije, poljoprivrede kao i sortirani komunalni otpad.

Ne samo što se koriste otpadni materijali kao sirovina, već i gotov proizvod od kompozita polimer–drvo može u potpunosti da se reciklira ili odstrani (spali) uz odavanje daleko manje toksičnih i štetnih produkata u poređenju sa “čistim” polimerima ili polimerima punjenim mineralnim punilima.

Pored ovih, postoji još jedan “ekološki” razlog. Profili od kompozita polimer–drvo postavljeni na otvorenom, ne zahtevaju primenu zaštitnih premaza na bazi organskih rastvarača, tako da se na ovaj način štiti prirodno okruženje.

RAZVOJ TRŽIŠTA KOMPOZITA

Drvo–polimer

Tržište kompozita polimer–prirodna vlakna u Severnoj Americi, Zapadnoj Evropi i Japanu u 2007. godini je premašilo 1.100.000 tona, a po vrednosti više od 1200 milijardi dolara. Od toga na tržište Severne Amerike otpada čak 85% ili blizu 950.000 tona. Najveći deo odlazi na kompozite punjene drvetom (87%), a ostatak na druga prirodna vlakna, kao što su juta, lan, kudelja. Evropsko tržište ovih proizvoda je daleko manje, sa ukupnom proizvodnjom od 55.000 tona u 2007. godini, ali se predviđa njegov rast od 18%

godišnje.

KOMPONENTE KOMPOZITA

Drvo

Komponente koje ulaze u sastav kompozita su: drvo sa težinskim udelom u kompozitu u opsegu 30–80%, polimer sa 25–75% i aditivi. U njemu su sjedinjena dva veoma različita polimera: drvo–hidrofilni, temperaturno osetljivi prirodni polimer, sjedinjen sa nepolarnim hidrofobnim poliolefinom, koji su međusobno nekompatibilni i sa potpuno različitim fizičkim i hemijskim svojstvima.

Polimeri

Najčešće korišćeni polimeri za ovu namenu su polipropilen, polietilen i poli(vinil–hlorid). U mnogo manjoj meri registruje se primena polistirena i poliuretana. Polimer ulazi u proces kao granulat ili kao reciklirani materijal (najzastupljeniji reciklat je dobijen od balirane folije koja je u pogonima za reciklažu oslobođena primesa i dovedena u oblik najpogodniji za dalju preradu).

PROCES PROIZVODNJE KOMPOZITA

Drvo–polimer

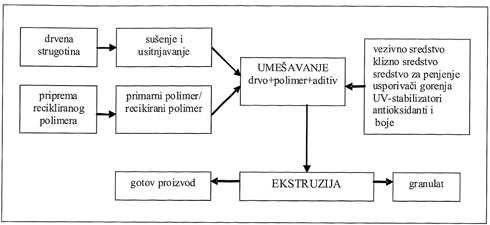

Proces proizvodnje kompozita drvo–polimer sastoji se od sledeć ih faza koje su šematski prikazane na slici 1.

Slika 1. Šematski prikaz proizvodnje kompozitnog materijala drvo–polimer

I Priprema drvenog otpada materijala

Priprema drvenog otpada materijala se sastoji od usitnjavanja, sejanja i sušenja, kako bi postao pogodan za sjedinjavanje sa rastopom polimera. Najčešće korišćeni materijal dolazi iz industrije nameštaja, strugara i slično i predstavlja strugotinu koja se usitnjava u mlinovima sa čekićima. Veličina čestice usitnjenog materijala nalazi se u opsegu 250–400 μm. U zavisnosti od tehnološkog postupka koji je primenjen, nekad sušenje prethodi usitnjavanju. Usitnjeni materijal se ponovo suši da dostigne sadržaj vlage u opsegu 0,5–8%, s obzirom da je sadržaj od velikog značaja kako za kvalitet, tako i za namenu gotovog proizvoda (videti tabelu 2).

II Mešanje sa polimerom i neophodnim aditivima

Ova faza procesa nije zastupljena u svim literaturno opisanim postupcima. Kod nekih postupaka vrši se direktno doziranje komponenata u ekstruder, bez prethodne homogenizacije.

Polimer se doprema kao granulat ili kao reciklirani materijal. Najzastupljeniji su PE, PP, PVC, a u znatno manjoj meri PS, PU i ABS. Od recikliranog polimernog materijala, trenutno je najzastupljeniji materijal dobijen od otpadne balirane i usitnjene PE-folije koja je, prošavši kroz postrojenja za reciklažu, oslobođena nečistoća, usitnjena i osušena dovedena u oblik koji je najpogodniji za dalju preradu.

III Ekstrudiranje

Za konstruktore dvopužnih ekstrdera prerada ovih kompozita bila je svojevrstan izazov, tako da je usavršavanje opreme za ovu namenu rezultiralo velikim brojem patenata. Jedan od prvih problema koji je trebalo rešiti bilo je doziranje (hranjenje ekstrudera), s obzirom na nisku nasipnu masu prerađene “strugotine” ili drvenog brašna, kao i reciklirane PE-folije.

| Tabela 1. Modeli i kapacitet ekstrudera | |||||

| Ekstruder | Motor | Maksimalni kapacitet kg/h | |||

| kW | od | do | od | do | |

| 5 - 8 % | 1 - 4 % | ||||

| fiberex T 35 | 11 | 20 | 40 | 30 | 50 |

| fiberex T 45 | 20 | 40 | 75 | 50 | 100 |

| fiberex T 58 | 39 | 75 | 150 | 100 | 200 |

| fiberex T 80 | 60 | 125 | 200 | 150 | 250 |

| fiberex T 92 | 77 | 200 | 350 | 300 | 500 |

| fiberex A 135 | 160 | 500 | 700 | 700 | 1250 |

| Tabela 2. Osnovne karakteristike standardnih WPC-proizvoda i high-tech WPC proizvoda | ||

| Standardi WPC proizvoda | WPC proizvodi visoke tehnologije | |

| Polimerna matrica | PP, PVC | PP, PVC, HDPE, LDPE |

| Težinski udeo drvenih vlakana | 30 - 50% | do 80% |

| Procenat vlage u drvenim vlaknima | max. 8% | max. 1% |

| Receptura | jednostavna sa max. 3 komponente | veći broj komponenti |

| Brzina ekstruzije | 3 - 5 m/min | veća od 5 m/min |

| Debljina zida profila | veća od 2 mm | manja od 2 mm |

| Primena proizvoda | profili jednostavnijeg dizajna za primene u enterijeru | univerzalna primena: u enterijeru i eksterijeru |

| Investiciona ulaganja | relativno niska | visoka |

| Cena proizvoda u poređenju sa cenom drvenog profila | relativno niska | visoka |

U zavisnosti od načina pripreme kompozita, tehnička rešenja hranjenja ekstrudera se razlikuju. Kompozit se unosi u ekstruder na različite načine: kao pojedinačne praškaste/granulisane komponente, kao praškasta mešavina polimera, drvnog brašna i aditiva i kao gotove granule kompozita.

UNAPREĐENJA OPREME ZA PROIZVODNJU KOMPOZITA

DRVO–POLIMER

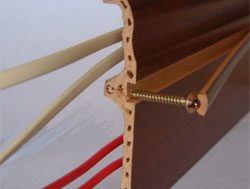

Za ekstruziju kompozita sa drvenim vlaknima (kao i ostalim prirodnim vlaknima), kod velikog broja prerađivača superiornim se pokazao dvopužni konusno kontrarotirajući ekstruder (slika 3), iz sledećih razloga:

- Velika zapremina u zoni hranjenja je posebno pogodna za materijale niske nasipne mase, kao što su kompoziti na bazi prirodnih vlakana;

- Relativno dug boravak u zoni plastifikacije i homogenizacije, pod uslovima niže temperature i pritiska, a znatno kraći boravak u zonama sa višom temperaturom i pritiskom, prevencija je promene boje ekstrudata usled degradacije osetljivih vlakana celuloze;

- Masivni ležajevi čine ovaj tip ekstrudera pogodnim za uslove visokog pritiska;

- Konusni ekstruderi su elastičniji u pogledu varijacija karakteristika ulaznog materijala

- Konusni ekstruderi su pogodniji za niže brzine i na smicanje osetljive mešavine (npr. PVC punjen drvenim vlaknima);

Slika 2. Izgled konusnih puževa

Pored konusnih dvopužnih ekstrudera zapažena su i druga rešenja, i to: kompoziti od drveta su osetljivi na smicanje čineći zadatak ekstrudiranja izazovnijim. Samo pravi koncept ekstrudera kombinovan sa odgovarajućim dizajnom puža i svojstvima ekstrudera vodi ka dobrom rezultatu. Ekstruderske linije karakteriše:

- kontrolisana temperatura

- stabilan povratni pritisak tokom ekstruzije

- visoka fleksibilnost

- širok know-how dizajna puževa, željenih rešenja

- veliki izbor puževa

Slika 3. Dvopužni ekstruder za preradu kompozitnih materijala drvo–polimer

Ekstruderi imaju kapacitet od 50 do 1250 kg/h i prave se sa šest različitih kapaciteta kako je prikazano u tabeli 1.

PRIMENA KOMPOZITA DRVO–POLIMER

Zahvaljujući velikom broju prednosti koje proizvodi od kompozita poseduju u odnosu na proizvode od drveta, kao i proizvode od nepunjenih i punjenih polimera (mineralna punila i staklena vlakna) njihova primena se proširila do te mere, da je zahvatila mnoge industrijske grane. Osnovne prednosti su sledeće:

PREDNOSTI U ODNOSU NA PROIZVODE OD DRVETA

- Nije potrebna zaštita od vlage, mikroorganizama i insekata

- Odlična trajnost i postojanost pri izlaganju vremenskim uticajima (procenjeni vek trajanja profila je najmanje 25 godina)

- Ekološka podobnost proizvoda iz više razloga (ne koriste se premazi sa organskim rastvarač ima, mogućnost reciklovanja je 100%, ušteda drveta kao resursa)

- Ne dolazi do cepanja poprečno na pravac vlakana

- Otpornost prema širenju plamena (mogućnost dodavanja usporivača gorenja)

PREDNOSTI U ODNOSU NA PROIZVODE OD POLIMERA I POLIMER PUNJENOG MINERALNIM PUNILIMA

- Bolje mehaničke osobine

- Manja težina u odnosu na polimer punjen mineralnim punilima – Bolja dimenziona stabilnost, mogućnost izostavljanja metalnih uložaka kod profila

- Mogućnost obrade tradicionalnim alatima za obradu drveta

- Smanjenje industrijskog polimernog otpada

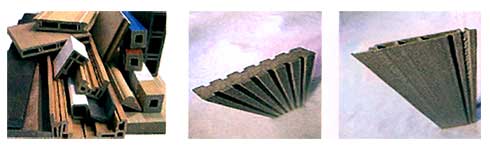

Slika 4. Izgled profila na bazi PP sa do 80% drvenih vlakana

Proizvodi od kompozitnih materijala mogu se u tehnološkom smislu svrstati u tzv. “standardne” i popularno nazvane “high-tech” proizvode, odnosno proizvode visoke tehnologije. Osnovne karakteristike ovih grupa proizvoda prikazane su u tabeli 2.

TRŽIŠTA KOMPOZITNIH MATERIJALA

DRVO–POLIMER

Najveće i najraznovrsnije tržište ovih kompozita je građevinarstvo (66% od ukupne svetske proizvodnje), infrastruktura (18%) i industrija transportnih sredstava (10%). Navešćemo najčešće primene ekstrudiranih i brizganih proizvoda od kompozita drvo-polimer.

UPOTREBA NA OTVORENOM PROSTORU

- podni profili

- zidne obloge

- profili za vrata i prozore

- ograde

- oprema za dečja igrališta (penjalice, zamkovi, dečiji vozovi)

- klupe za parkove i ostala oprema

- zaštitne ograde

- stepeništa

- pešački mostovi

Slika 5. Primena profila od kompozitnih materijala u eksterijeru

UPOTREBA U ENTERIJERU

- profili za podove

- pregradni zidovi

- okviri vrata

- nameštaj

- oprema za skladišta

- harmonika vrata

- stepeništa

UPOTREBA U AUTOMOBILSKOJ INDUSTRIJI

- unutrašnje obloge vrata i hauba

- oslonci sedišta

- zadnje police

- podovi za kamione i prikolice

JAVNI OBJEKTI

- dokovi i pristaništa

- ograđeni prolazi

- zaštitne ograde

- zvučne barijere na auto putevima

- železnički pragovi

- znaci za obeležavanje i razne table

ZAKLJUČAK

Tehnologiji proizvodnje kompozitnih materijala drvo–polimer trebalo je mnogo vremena da dočeka potpuno prihvatanje i u Evropi. Danas sa usavršenim procesima prerade, prilagođenim mašinama i razvijenim specifičnim aditivima za proizvode koji spajaju sve prednosti prirodnih i sintetičkih materijala, konačno je došlo vreme za pokretanje inicijative za proizvodnju kompozitnih materijala drvo–polimer i na našim prostorima.

;

;