U južnoj Norveškoj, centar izvođačkih umetnosti Kilden, projektovan od strane arhitektonskog biroa ALA Architects, obuhvata i zapanjuje posetioce sa drvenim zidom koji u obliku konzole visi iznad ivice luke.

Za potpuno redefinisanje građevinske tipologije je potrebno dosta ubeđenja. Srećom, nekorpotrativni tim studenata arhitekture i svežih diplomaca nije imao oskudicu ubeđenja kada su se prijavili na međunarodnom konkursu za projektovanje izvođačke sale za simfonijski orkestar, regionalnu pozoršinu grupu i operu u Kristiansandu u Norveškoj.

I kako se ispostavilo, ideja tima da manifestuje različiti program Kilden centra izvođačkih umetnosti na fasadi objekta je odabran, što je dovelo do osnivanja arhitektonskog biroa ALA Architects u Helsinkiju.

Pozorišta često naglašavaju "praznu kulu na zgradi koju niko neće prepoznati", kaže Samuli Vulston (Samuli Woolston), partenr u birou ALA. "Mi smo želeli da naglasimo... utrbe stvarnih oblika auditorijuma, i da pokažemo kako sedišta rastu i postaju vidljiva na površini."

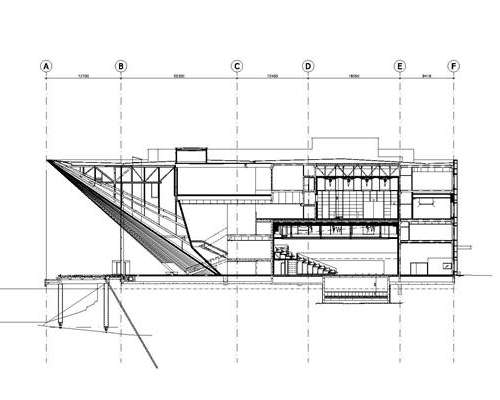

Projektovana u saradnji sa lokalnim biroom SMS Arkitekter, struktura od 24.600 metara kvadratnih ima koncertnu dvoranu od 1.200 sedišta, dvoranu od 700 sedišta za teatar i operu i višenamensku salu kapaciteta od 235 mesta.

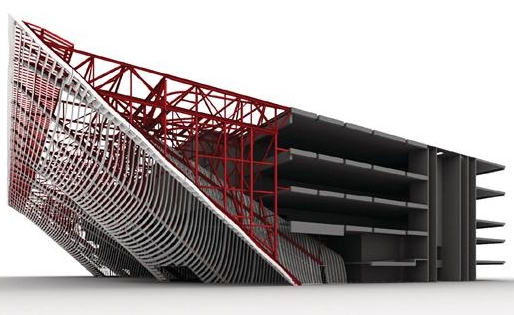

Programski paket prostora, koji se poravnjava u redu iza lobija, je razgraničen od strane 3.500 kvadratna metra drvene fasade, koja se proteže od poda lobija do konzolnog krova visine 22 metara. Krivine privlače posetioce u izvođačku dvoranu, kao da su oni "usisani u pećinu", prema rečima Vulstona.

Dinamična površina je izvedena iz dve linije: zakrivljene koja ocrtava auditorijume u njihovoj bazi i strogu liniji od 95 metara prave ivice krova. Stvaranje dvostruko zakriljenog oblika između te dve linije, sa zakrivljenom linijom koja je skoro dva puta duža od prave linije, testiralo je granice modeliranja, izrade i građevinarstva.

Ovaj izazov je pao u ruke konsultantskoj firmi za arhitekturu i tehnologiju Designtoproduction iz Ciriha, koju je norveška kompanija Trebyggeriet zadužena za drvenu konstrukciju uvela u posao, zajedno sa norveškom kompanijom koja se bavi brodogradnjom, Risør Trebåtbyggeri.

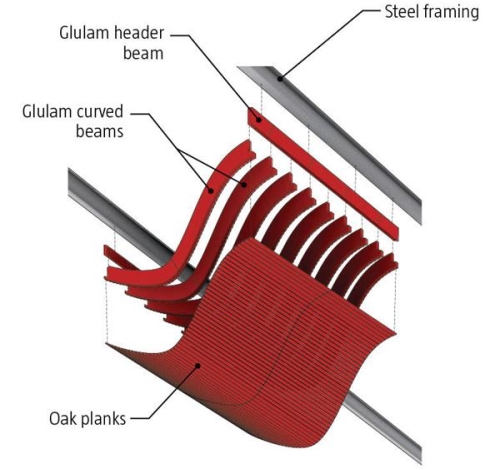

Čelični ram, obešen iz betonske konstrukcije zgrade, podržava krivi drveni zid strukturalno. Kako bi stvorili montažni sistem između čeličnog okvira i gotovih hrastovih dasaka, kompanija Designtoproduction je predložila korišćenje greda od lepljenog laminiranog drveta (LLD) od omorike, dužine deset metara, "koje su izrađene od strane CNC mašina u okviru tolerancije na greške od 0,5mm", kaže partner u kompaniji, Fabijan Šeurer (Fabian Scheurer).

Digitalna proizvodnja 1.803 LLD greda i 12.248 završnih dasaka od hrasta, koje zajedno čine drvenu fasadu, zahtevala je od konsultanata da modeluje svaki aspekt zoda "sve do poslednje rupe za šraf", rekao je Šeurer. Tim je podelio montažni sistem u 126 elementa slična palubi, od koji se svaki sastoji od dve ravne grede, sa devet do trinaest zakrivljenih greda između.

Žljebovi za poravnjanje hrastovih dasaka su izrezani u LLD grede, koje su presečnih 120 sa 280 milimetara u preseku. Proizvedene u Švajcarskoj od strane drvnog proizvođača Blumer-Lehmann, zakrivljene grede su transportovane do brodogradilišta u Norveškoj, gde su spojene sa montažnim ravnim gredama kompanije Trebyggeriet i sa montažnim hrastovim daskama kompanije Risør Trebåtbyggeri.

Daske dužine 3 metara i debljine od 21 milimetara su napravljene od norveškog hrasta, i isečene su u seriji od po četiri na petoosnoj CNC mašini. Kako bi se kompenzovala razlika u dužini između definisanih zakrivljenih i pravih linija zida, daske su konusne u širini i to između 120 i 55 milimetara, ali su zadržale desetomilimetarski jaz između dasaka. "U jednom trenutku, daske bi bile suviše male", kaže Šeurer. Onda kada daske dođu do 55 milimetara, nova daska od 120 milimetara nastavlja tamo gde su prethodne dve stale.

Duge ivice hrastovih dasaka su takođe postavljene pod uglom kako bi se uklopile u spoljašnje i unutrapnje krivine površine. Čak 180 dasaka staje u svaki montažni element. Svaka daska je malo izbeljena i zatim ponovo obojena kako bi se očuvala bogata, jedinstvena bleda boja dobijena izlaganje suncu i norveškoj zimi.

Kompanija Risør Trebåtbyggeri je zatim sastavila elemente u svom brodogradilištu, odakle su montažne skupine mogle biti lako transportovane na baržama do dokova Kilden centra koji su udaljeni 100 kilometara. Ako sve bude po planu, sklopovi "će leći na svoje mesto, baš kao Ikea komplet za 126 fasadna elementa", kaže Šeurer.

Kako bi ublažili razliku između 15-milimetarske tolerancije čelične konstrukcije i 2-milimetarske tolerancije dozvoljene za zavrpni plafonske razmake, komapnija Designtoproduction je proizvela svaki montažni element sa osam priključnih tačaka koji dozvoljavaju određena ugibanja tokom postavljanja.

"Nažalost, ljudsko oko je veoma dobro u tome da primeti krive linije", kaže Šeurer. Na kraju se pedantan plan tima i montaža isplatila: Samo jedan od 126 fasadna elementa je trebalo malo modifikovati.

Dok drvena fasada izgleda da teče konstantno od unutrašnjosti zgrade ka spoljašnjosti, staklena zid-zavesa zapravo odseca hrastove daske, stvarajući čisti raskid između unutrašnjih i spoljašnjih elemenata. Zid-zavesa se ubrzo završava nakon što nestane iznad gotove drvene površine kako bi se izbeglo mešanje sa čeličnim ramom. Zid-zavesa se oslanja na terenu, dozvoljavajući drvenoj fasadi da se slobodno krećem ne samo da primi termalna opterećenja, već i terete od "jakih vetrova koji duvaju dole sa fjordova".

Sastav staklene i drvene fasade na spoljnim uglovim zgrade se takođe pokazao kao jedan od najvećih izazova projekta. Povratak zida-zavese u konzolnu drvenu fasadu stvara dijagonalni presek koji ide celom dužinom stakla. "U tim uglovima, imate dvostruko zakrivljene elemente", gde montažni elementi više nisu u planarnim krivima, već u prostornim krivima koje se savijaju u dva pravca", kaže Šeurer.

Graciozni pokret i materijalnost talasastog zida, koji je građen 18 meseci, prevazilazi njegovu kompleksnost. Umanjujući u opisu zid kao "veliku strehu", arhitekta Vulston kaže da je "najinteresantniji deo bila saradnja sa kompanijom Designtoproduction i način korišćenja dve vrlo jednostavne linije za stvaranje velike površine."

;

;